MAGNABEND ENTWICKLUNGS- UND FERTIGUNGSGESCHICHTE

Entstehung der Idee:

Im Jahr 1974 musste ich Gehäuse für elektronische Projekte herstellen.Um dies zu tun, habe ich mir einen sehr groben Blechordner aus ein paar Winkeleisen gemacht, die aneinander gehängt und in einem Schraubstock gehalten wurden.Um es gelinde auszudrücken, es war sehr umständlich zu bedienen und nicht sehr vielseitig.Ich beschloss bald, dass es an der Zeit war, etwas Besseres zu machen.

Also habe ich darüber nachgedacht, wie man einen "richtigen" Ordner erstellt.Eine Sache, die mich beunruhigte, war, dass die Spannstruktur entweder an den Enden oder hinten an der Basis der Maschine befestigt werden musste, und dies würde einigen der Dinge im Weg stehen, die ich machen wollte.Also machte ich einen Vertrauensvorschuss und sagte ... OK, binden wir die Klemmstruktur nicht an die Basis, wie könnte ich das zum Laufen bringen?

Gab es eine Möglichkeit, diese Verbindung zu unterbrechen?

Kannst du ein Objekt festhalten, ohne etwas daran zu befestigen?

Das schien eine lächerliche Frage zu sein, aber nachdem ich die Frage so formuliert hatte, kam ich auf eine mögliche Antwort:-

Sie können Dinge ohne eine physische Verbindung zu ihnen beeinflussen ... über ein FELD!

Ich wusste von elektrischen Feldern*, Gravitationsfeldern* und magnetischen Feldern*.Aber wäre es machbar?Würde es tatsächlich funktionieren?

(* Nebenbei ist es interessant festzustellen, dass die moderne Wissenschaft noch nicht vollständig erklärt hat, wie "Kraft auf Distanz" tatsächlich funktioniert).

Was dann geschah, ist noch eine klare Erinnerung.

Ich war in meiner heimischen Werkstatt und es war nach Mitternacht und Zeit, ins Bett zu gehen, aber ich konnte der Versuchung nicht widerstehen, diese neue Idee auszuprobieren.

Ich fand bald einen Hufeisenmagneten und ein Stück Messingblech.Ich legte das Shim-Messing zwischen den Magneten und seinen "Halter" und bog das Messing mit meinem Finger!

Eureka!Es funktionierte.Das Messing war nur 0,09 mm dick, aber das Prinzip hatte sich bewährt!

(Das Foto links ist eine Rekonstruktion des ursprünglichen Experiments, es werden jedoch dieselben Komponenten verwendet).

Ich war begeistert, weil mir von Anfang an klar war, dass die Idee, wenn sie praktisch umgesetzt werden könnte, ein neues Konzept für die Blechumformung darstellen würde.

Am nächsten Tag erzählte ich meinem Arbeitskollegen Tony Grainger von meinen Ideen.Er war auch ein bisschen aufgeregt und skizzierte ein mögliches Design für einen Elektromagneten für mich.Er führte auch einige Berechnungen darüber durch, welche Art von Kräften von einem Elektromagneten erreicht werden könnten.Tony war die klügste Person, die ich kannte, und ich hatte das große Glück, ihn als Kollegen und Zugang zu seinem beträchtlichen Fachwissen zu haben.

Nun, anfangs sah es so aus, als würde die Idee wahrscheinlich nur für ziemlich dünne Blechstärken funktionieren, aber es war vielversprechend genug, um mich zum Weitermachen zu ermutigen.

Frühe Entwicklung:

In den nächsten Tagen besorgte ich mir einige Stahlstücke, etwas Kupferdraht und einen Gleichrichter und baute meinen ersten elektromagnetischen Falzapparat!Ich habe es noch in meiner Werkstatt:

Der elektromagnetische Teil dieser Maschine ist das echte Original.

(Die hier gezeigte vordere Stange und der Biegebalken waren spätere Modifikationen).

Obwohl ziemlich grob, funktionierte diese Maschine!

Wie in meinem ursprünglichen Heureka-Moment vorgesehen, musste die Klemmleiste tatsächlich nicht an den Enden, an der Rückseite oder irgendwo an der Basis der Maschine befestigt werden.Somit war die Maschine völlig offen und offen.

Aber der Open-End-Aspekt konnte nur dann vollständig umgesetzt werden, wenn auch die Scharniere für den Biegebalken etwas unkonventionell waren.

In den folgenden Monaten arbeitete ich an einer Art Halbscharnier, das ich „Cup-Scharnier“ nannte, ich baute eine leistungsstärkere Maschine (Mark II), ich reichte eine vorläufige Patentschrift beim australischen Patentamt ein und ich trat auch auf eine ABC-Fernsehsendung namens "The Inventors".Meine Erfindung wurde in dieser Woche als Gewinner ausgewählt und später als einer der Finalisten für dieses Jahr (1975) ausgewählt.

Auf der linken Seite ist der Mark II-Bender zu sehen, wie er in Sydney nach dem Auftritt im Finale von The Inventors demonstriert wurde.

Es wurde eine weiterentwickelte Version des "Becherscharniers" verwendet, wie unten gezeigt:

1975 traf ich Geoff Fenton bei einem Treffen der Inventors Association in Hobart (3. August 1975).Geoff interessierte sich sehr für die „Magnabend“-Erfindung und kam nach dem Treffen zu mir zurück, um sie sich genauer anzusehen.Dies sollte der Beginn einer dauerhaften Freundschaft mit Geoff und später einer Geschäftspartnerschaft sein.

Geoff war Absolvent des Ingenieurwesens und selbst ein sehr cleverer Erfinder.Er erkannte sofort, wie wichtig es ist, ein Scharnierdesign zu haben, das es der Maschine ermöglicht, ihr volles offenes Potenzial auszuschöpfen.

Mein 'Becherscharnier' funktionierte, hatte aber ernsthafte Probleme bei Abstrahlwinkeln weit über 90 Grad.

Geoff interessierte sich sehr für zentrumslose Scharniere.Diese Scharnierklasse kann ein Schwenken um einen virtuellen Punkt ermöglichen, der vollständig außerhalb des Scharniermechanismus selbst liegen kann.

Eines Tages (1. Februar 1976) tauchte Geoff mit einer Zeichnung eines ungewöhnlich und innovativ aussehenden Scharniers auf.Ich war erstaunt!So etwas hatte ich noch nie im Entferntesten gesehen!

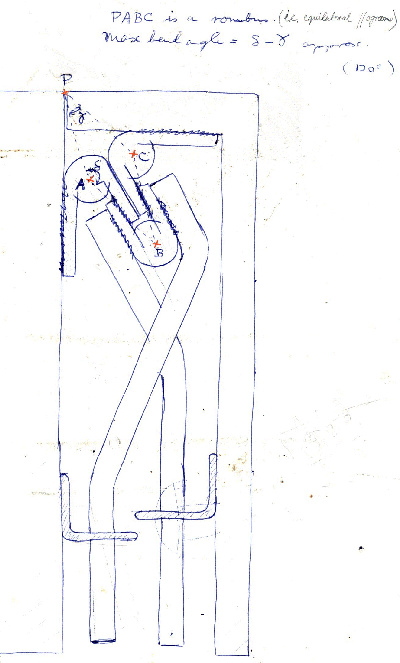

(Siehe Zeichnung links).

Ich habe erfahren, dass dies ein modifizierter Pantograph-Mechanismus mit 4-Stangen-Gestängen ist.Wir haben eigentlich nie eine richtige Version dieses Scharniers hergestellt, aber ein paar Monate später kam Geoff mit einer verbesserten Version, die wir gemacht haben.

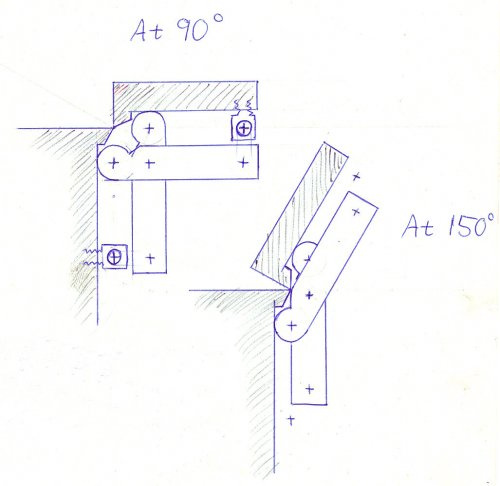

Ein Querschnitt der verbesserten Version ist unten dargestellt:

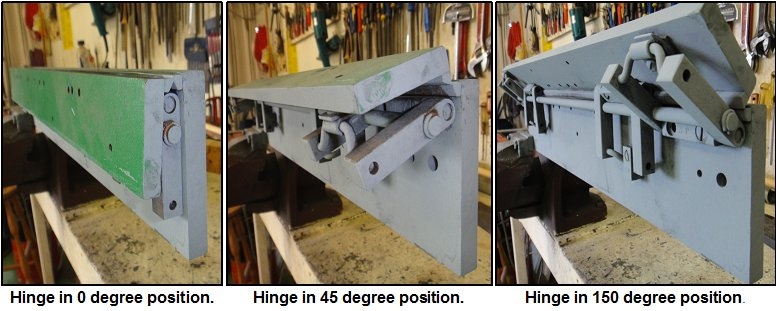

Die "Arme" dieses Scharniers werden durch kleine Kurbeln parallel zu den Hauptschwenkelementen gehalten.Diese sind auf den Fotos unten zu sehen.Die Kurbeln müssen nur einen geringen Prozentsatz der gesamten Scharnierlast aufnehmen.

Eine Simulation dieses Mechanismus wird im folgenden Video gezeigt.(Dank an Dennis Aspo für diese Simulation).

https://youtu.be/wKxGH8nq-tM

Obwohl dieser Scharniermechanismus recht gut funktionierte, wurde er nie auf einer echten Magnabend-Maschine installiert.Seine Nachteile waren, dass es keine vollständige 180-Grad-Drehung des Biegebalkens ermöglichte und dass es auch viele Teile darin zu haben schien (obwohl viele Teile gleich waren).

Der andere Grund, warum dieses Scharnier nicht verwendet wurde, war, dass Geoff dann seins hatte:

Dreiachsiges Scharnier:

Das dreiachsige Scharnier ermöglichte eine Drehung um volle 180 Grad und war insofern einfacher, als es weniger Teile benötigte, obwohl die Teile selbst komplizierter waren.

Das dreiachsige Scharnier durchlief mehrere Stufen, bevor es ein ziemlich festes Design erreichte.Wir nannten die verschiedenen Typen das Trunnion-Scharnier, das sphärische interne Scharnier und das sphärische externe Scharnier.

Das sphärische Außengelenk wird im folgenden Video simuliert (Danke an Jayson Wallis für diese Simulation):

https://youtu.be/t0yL4qIwyYU

Alle diese Konstruktionen sind im US-Patentspezifikationsdokument (PDF) beschrieben.

Eines der größten Probleme mit dem Magnabend-Scharnier war, dass man es nirgendwo hinstellen konnte!

Die Enden der Maschine sind draußen, weil wir wollen, dass die Maschine ein offenes Ende hat, also muss sie woanders hin.Zwischen der Innenfläche des Biegebalkens und der Außenfläche des vorderen Pols des Magneten ist auch wirklich kein Platz.

Um Platz zu schaffen, können wir Lippen am Biegebalken und am vorderen Pol vorsehen, aber diese Lippen beeinträchtigen die Stärke des Biegebalkens und die Klemmkraft des Magneten.(Sie können diese Lippen auf den Fotos des Stromabnehmerscharniers oben sehen).

Somit ist die Scharnierkonstruktion zwischen der Notwendigkeit, dünn zu sein, damit nur kleine Lippen benötigt werden, und der Notwendigkeit, dick zu sein, damit sie stark genug ist, eingeschränkt.Und auch die Notwendigkeit, zentrumslos zu sein, um einen virtuellen Drehpunkt bereitzustellen, vorzugsweise direkt über der Arbeitsfläche des Magneten.

Diese Anforderungen waren sehr hoch, aber Geoffs sehr einfallsreiches Design erfüllte die Anforderungen gut, obwohl viel Entwicklungsarbeit (die sich über mindestens 10 Jahre erstreckte) erforderlich war, um die besten Kompromisse zu finden.

Auf Wunsch schreibe ich einen separaten Artikel über die Scharniere und ihre Entwicklung, aber jetzt kehren wir zur Geschichte zurück:

Herstellung-unter-Lizenz-Vereinbarungen:

In den kommenden Jahren haben wir eine Reihe von „Manufacture-Under-License“-Vereinbarungen unterzeichnet:

6. Februar 1976: Nova Machinery Pty Ltd, Osborne Park, Perth Westaustralien.

31 December 1982: Thalmann Konstruktionen AG, Frauenfeld, Switzerland.

12. Oktober 1983: Roper Whitney Co, Rockford, Illinois, USA.

1. Dezember 1983: Jörg Maschinenfabrik, Amersfoort, Holland

(Weitere Historie auf Anfrage einer interessierten Partei).