Ich werde oft gebeten, ihre Berechnungen für "Magnabend"-Spulendesigns zu überprüfen.Dies veranlasste mich, diese Webseite zu erstellen, die es ermöglicht, automatische Berechnungen durchzuführen, nachdem einige grundlegende Spulendaten eingegeben wurden.

Vielen Dank an meinen Kollegen Tony Grainger für das JavaScript-Programm, das die Berechnungen auf dieser Seite durchführt.

SPULENRECHNER-PROGRAMM

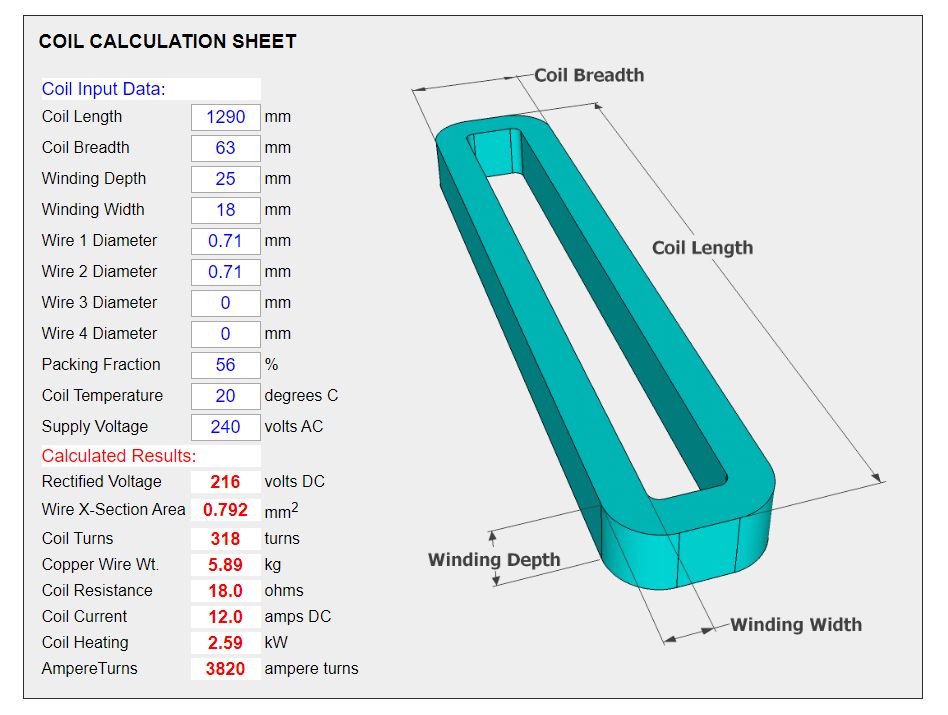

Das folgende Berechnungsblatt wurde für „Magnabend“-Spulen entwickelt, funktioniert aber für jede Magnetspule, die mit gleichgerichteter (DC) Spannung betrieben wird.

Um das Berechnungsblatt zu verwenden, klicken Sie einfach in die Spuleneingabedatenfelder und geben Sie Ihre Spulenabmessungen und Drahtgrößen ein.

Das Programm aktualisiert den Abschnitt Berechnete Ergebnisse jedes Mal, wenn Sie die EINGABETASTE drücken oder in ein anderes Eingabefeld klicken.

Dies macht es sehr schnell und einfach, ein Spulendesign zu überprüfen oder mit einem neuen Spulendesign zu experimentieren.

Die vorausgefüllten Nummern in den Eingabedatenfeldern sind nur ein Beispiel und sind typische Nummern für einen 1250E Magnabend Ordner.

Ersetzen Sie die Beispielnummern durch Ihre eigenen Spulendaten.Wenn Sie die Seite aktualisieren, kehren die Beispielnummern in das Blatt zurück.

(Wenn Sie Ihre eigenen Daten erhalten möchten, speichern oder drucken Sie die Seite, bevor Sie sie aktualisieren).

Vorgeschlagenes Spulendesignverfahren:

Geben Sie die Abmessungen für Ihre vorgeschlagene Spule und Ihre beabsichtigte Versorgungsspannung ein.(z. B. 110, 220, 240, 380, 415 Volt Wechselstrom)

Setzen Sie Ader 2, 3 und 4 auf Null und schätzen Sie dann einen Wert für den Durchmesser von Ader 1 und notieren Sie, wie viele AmpereWindungen sich ergeben.

Passen Sie den Draht1-Durchmesser an, bis Ihre Ziel-Ampereturns erreicht sind, sagen wir etwa 3.500 bis 4.000 Ampereturns.

Alternativ können Sie Draht1 auf eine bevorzugte Größe einstellen und dann Draht2 anpassen, um Ihr Ziel zu erreichen, oder sowohl Draht1 als auch Draht2 auf bevorzugte Größen einstellen und dann Draht3 anpassen, um Ihr Ziel zu erreichen usw.

Betrachten Sie nun die Spulenerwärmung (die Verlustleistung)*.Wenn es zu hoch ist (z. B. mehr als 2 kW pro Meter Spulenlänge), müssen AmpereTurns reduziert werden.Alternativ können der Spule weitere Windungen hinzugefügt werden, um den Strom zu reduzieren.Das Programm fügt automatisch weitere Windungen hinzu, wenn Sie die Breite oder Tiefe der Spule erhöhen oder wenn Sie den Packungsanteil erhöhen.

Konsultieren Sie zuletzt eine Tabelle mit Standard-Drahtstärken und wählen Sie einen Draht oder Drähte aus, die eine kombinierte Querschnittsfläche haben, die dem in Schritt 3 berechneten Wert entspricht.

* Beachten Sie, dass die Verlustleistung sehr empfindlich auf AmpereTurns reagiert.Es ist ein quadratischer Gesetzeffekt.Wenn Sie beispielsweise AmpereTurns verdoppeln (ohne den Wicklungsraum zu vergrößern), würde sich die Verlustleistung um das 4-fache erhöhen!

Mehr AmpereWindungen erfordern dickere Drähte (oder Drähte), und dickere Drähte bedeuten mehr Strom und höhere Verlustleistung, es sei denn, die Anzahl der Windungen kann zum Ausgleich erhöht werden.Und mehr Windungen bedeuten eine größere Spule und/oder eine bessere Packungsfraktion.

Mit diesem Spulenberechnungsprogramm können Sie ganz einfach mit all diesen Faktoren experimentieren.

ANMERKUNGEN:

(1) Drahtgrößen

Das Programm sieht bis zu 4 Drähte in der Spule vor.Wenn Sie einen Durchmesser für mehr als einen Draht eingeben, geht das Programm davon aus, dass alle Drähte zusammengewickelt werden, als wären sie ein einzelner Draht, und dass sie am Anfang und am Ende der Wicklung zusammengefügt werden.(Das heißt, die Drähte sind elektrisch parallel).

(Bei 2 Drähten spricht man von bifilarer Wicklung, bei 3 Drähten von trifilarer Wicklung).

(2) Der Packungsanteil, manchmal Füllfaktor genannt, drückt den Prozentsatz des Wicklungsraums aus, der vom Kupferdraht eingenommen wird.Sie wird durch die Form des Drahtes (normalerweise rund), die Dicke der Isolierung auf dem Draht, die Dicke der äußeren Isolierschicht der Spule (typischerweise Elektropapier) und die Wickelmethode beeinflusst.Das Wickelverfahren kann ein Wirrwarrwickeln (auch als wildes Wickeln bezeichnet) und ein Lagenwickeln umfassen.

Bei einer durcheinander gewickelten Spule liegt der Packungsanteil typischerweise im Bereich von 55 % bis 60 %.

(3) Die aus den vorausgefüllten Beispielzahlen (siehe oben) resultierende Spulenleistung beträgt 2,6 kW.Diese Zahl mag ziemlich hoch erscheinen, aber eine Magnabend-Maschine ist für eine Einschaltdauer von nur etwa 25 % ausgelegt.Daher ist es in vielerlei Hinsicht realistischer, an die durchschnittliche Verlustleistung zu denken, die je nach Einsatz der Maschine nur ein Viertel davon beträgt, typischerweise sogar weniger.

Wenn Sie von Grund auf neu entwerfen, ist die Gesamtverlustleistung ein sehr wichtiger Parameter, den es zu berücksichtigen gilt.Wenn er zu hoch ist, wird die Spule überhitzt und könnte beschädigt werden.

Magnabend-Maschinen wurden mit einer Verlustleistung von rund 2kW pro Meter Länge ausgelegt.Bei einer Einschaltdauer von 25 % entspricht dies etwa 500 W pro Meter Länge.

Wie heiß ein Magnet wird, hängt neben der Einschaltdauer von vielen Faktoren ab.Erstens bedeutet die thermische Trägheit des Magneten und womit auch immer er in Kontakt ist (z. B. der Ständer), dass die Selbsterwärmung relativ langsam ist.Über einen längeren Zeitraum wird die Magnettemperatur von der Umgebungstemperatur, der Oberfläche des Magneten und sogar von seiner Lackierung beeinflusst!(Zum Beispiel strahlt eine schwarze Farbe Wärme besser ab als eine silberne Farbe).

Nehmen wir außerdem an, dass der Magnet Teil einer Magnabend-Maschine ist, dann nehmen die zu biegenden Werkstücke während des Einspannens in den Magneten Wärme auf und tragen somit etwas Wärme ab.In jedem Fall sollte der Magnet durch einen thermischen Auslöser geschützt werden.

(4) Beachten Sie, dass das Programm es Ihnen ermöglicht, eine Temperatur für die Spule einzugeben und somit deren Auswirkung auf den Spulenwiderstand und den Spulenstrom zu sehen.Da Hitzdraht einen höheren Widerstand hat, führt dies zu einem reduzierten Spulenstrom und folglich auch zu einer reduzierten Magnetisierungskraft (AmpereTurns).Der Effekt ist ziemlich signifikant.

(5) Das Programm geht davon aus, dass die Spule mit Kupferdraht gewickelt ist, was die praktischste Art von Draht für eine Magnetspule ist.

Aluminiumdraht ist auch eine Möglichkeit, aber Aluminium hat einen höheren spezifischen Widerstand als Kupfer (2,65 Ohmmeter im Vergleich zu 1,72 für Kupfer), was zu einem weniger effizienten Design führt.Wenn Sie Berechnungen für Aluminiumdraht benötigen, kontaktieren Sie mich bitte.

(6) Wenn Sie eine Spule für einen "Magnabend"-Blechordner entwerfen und der Magnetkörper eine einigermaßen standardmäßige Querschnittsgröße hat (z 3.500 bis 4.000 Ampere Windungen.Diese Zahl ist unabhängig von der tatsächlichen Länge der Maschine.Längere Maschinen müssen dickeren Draht (oder mehr Drahtstränge) verwenden, um den gleichen Wert für AmpereTurns zu erreichen.

Noch mehr Amperewindungen wären besser, besonders wenn man nicht magnetische Materialien wie Aluminium spannen möchte.

Jedoch können für eine gegebene Gesamtgröße des Magneten und eine gegebene Dicke der Pole mehr Amperewindungen nur auf Kosten eines höheren Stroms und somit einer höheren Verlustleistung und folglich einer erhöhten Erwärmung im Magneten gewonnen werden.Das kann in Ordnung sein, wenn ein niedrigerer Arbeitszyklus akzeptabel ist, da sonst ein größerer Wicklungsraum benötigt wird, um mehr Windungen aufzunehmen, und das bedeutet einen größeren Magneten (oder dünnere Pole).

(7) Wenn Sie beispielsweise eine Magnetspannplatte entwerfen, wird eine viel höhere Einschaltdauer benötigt.(Abhängig von der Anwendung könnte dann vielleicht eine Einschaltdauer von 100 % erforderlich sein).In diesem Fall würden Sie einen dünneren Draht verwenden und möglicherweise eine Magnetisierungskraft von beispielsweise 1.000 Amperewindungen auslegen.

Die obigen Anmerkungen sollen nur eine Vorstellung davon geben, was mit diesem sehr vielseitigen Spulenrechnerprogramm gemacht werden kann.

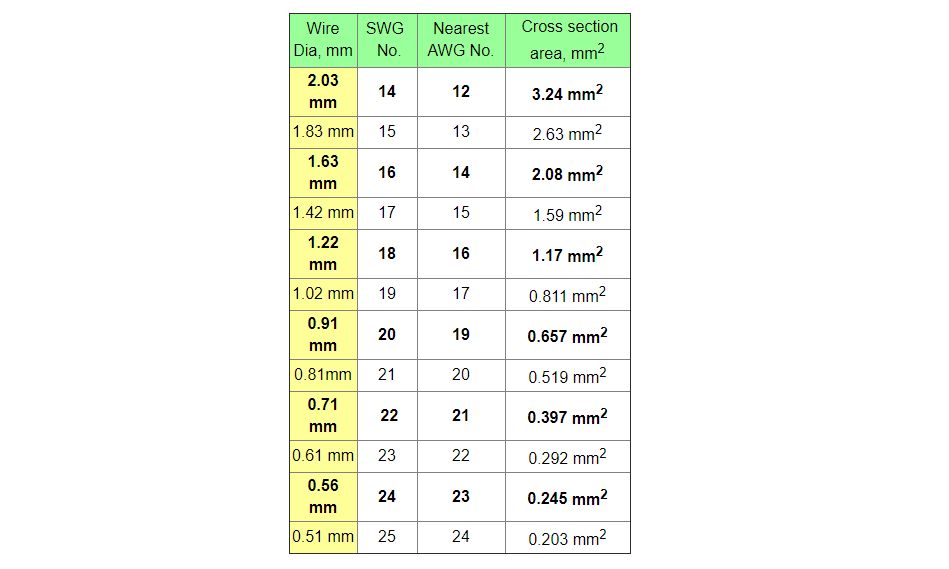

Standarddrahtstärken:

Früher wurden Drahtgrößen in einem von zwei Systemen gemessen:

Standard Wire Gauge (SWG) oder American Wire Gauge (AWG)

Leider stimmen die Messgerätenummern für diese beiden Standards nicht ganz überein, was zu Verwirrung geführt hat.

Heutzutage ist es am besten, diese alten Standards zu ignorieren und den Draht nur mit seinem Durchmesser in Millimetern zu bezeichnen.

Hier ist eine Größentabelle, die jeden Draht umfasst, der wahrscheinlich für eine Magnetspule benötigt wird.

Die Drahtgrößen in Fettdruck sind die am häufigsten lagernden Größen, also wählen Sie vorzugsweise eine davon.

Zum Beispiel hat Badger Wire, NSW, Australien, die folgenden Größen an geglühtem Kupferdraht auf Lager:

0,56, 0,71, 0,91, 1,22, 1,63, 2,03, 2,6, 3,2 mm.

Bitte kontaktieren Sie mich bei Fragen oder Kommentaren.

Postzeit: 12. Oktober 2022