Grundlegendes Magnetdesign

Die Magnabend-Maschine ist als leistungsstarker Gleichstrommagnet mit begrenzter Einschaltdauer ausgelegt.

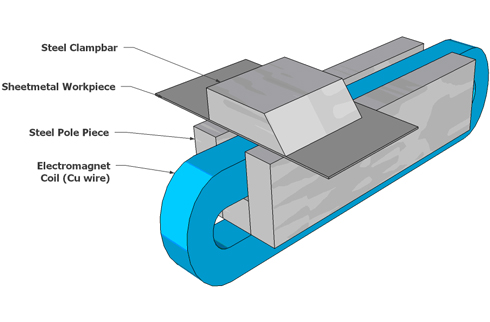

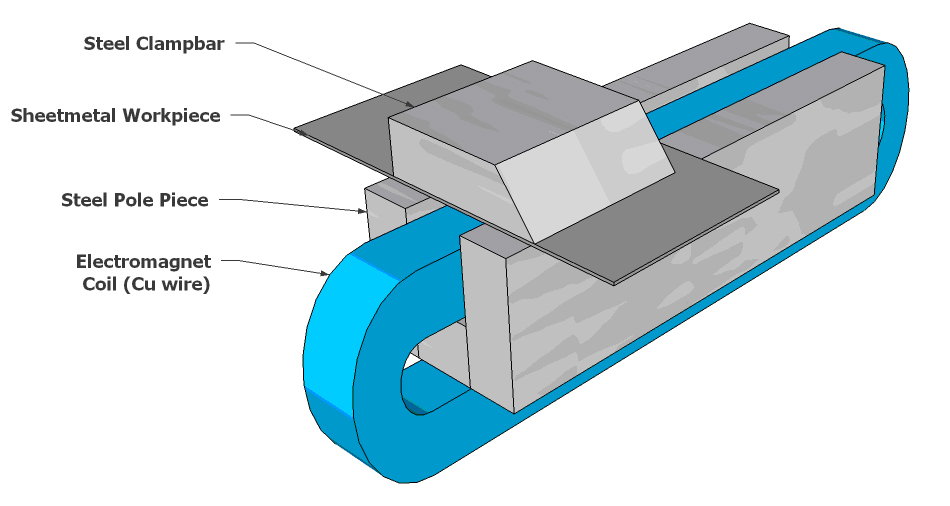

Die Maschine besteht aus 3 Grundteilen:-

Der Magnetkörper, der die Basis der Maschine bildet und die Elektromagnetspule enthält.

Die Klemmstange, die einen Weg für den Magnetfluss zwischen den Polen der Magnetbasis bereitstellt und dadurch das Blechwerkstück festklemmt.

Der Biegebalken, der an der Vorderkante des Magnetkörpers angelenkt ist, stellt ein Mittel zum Aufbringen einer Biegekraft auf das Werkstück bereit.

3D-Modell:

Unten ist eine 3D-Zeichnung, die die grundlegende Anordnung der Teile in einem U-Magneten zeigt:

Auslastungsgrad

Das Konzept des Arbeitszyklus ist ein sehr wichtiger Aspekt bei der Konstruktion des Elektromagneten.Wenn das Design mehr Einschaltdauer als erforderlich vorsieht, ist es nicht optimal.Eine höhere Einschaltdauer bedeutet inhärent, dass mehr Kupferdraht benötigt wird (mit daraus resultierenden höheren Kosten) und/oder dass weniger Klemmkraft verfügbar ist.

Hinweis: Ein Magnet mit höherem Arbeitszyklus hat weniger Verlustleistung, was bedeutet, dass er weniger Energie verbraucht und somit billiger zu betreiben ist.Da der Magnet jedoch nur für kurze Zeit eingeschaltet ist, werden die Energiekosten des Betriebs normalerweise als sehr gering angesehen.Daher besteht der Designansatz darin, so viel Verlustleistung wie möglich zu haben, um die Wicklungen der Spule nicht zu überhitzen.(Dieser Ansatz ist den meisten Elektromagnetdesigns gemeinsam).

Der Magnabend ist für eine nominelle Einschaltdauer von etwa 25 % ausgelegt.

Normalerweise dauert es nur 2 oder 3 Sekunden, um eine Biegung zu machen.Der Magnet ist dann für weitere 8 bis 10 Sekunden ausgeschaltet, während das Werkstück neu positioniert und für die nächste Biegung ausgerichtet wird.Wenn die Einschaltdauer von 25 % überschritten wird, wird der Magnet schließlich zu heiß und eine thermische Überlastung wird ausgelöst.Der Magnet wird dadurch nicht beschädigt, muss aber vor erneuter Verwendung etwa 30 Minuten abkühlen.

Betriebserfahrungen mit Maschinen im Feld haben gezeigt, dass die Einschaltdauer von 25 % für typische Benutzer völlig ausreichend ist.Tatsächlich haben einige Benutzer optionale Hochleistungsversionen der Maschine angefordert, die mehr Klemmkraft auf Kosten einer geringeren Einschaltdauer haben.

Magnabend-Spannkraft:

Praktische Spannkraft:

In der Praxis wird diese hohe Spannkraft immer nur dann realisiert, wenn sie nicht benötigt wird (!), also beim Biegen von dünnen Stahlwerkstücken.Beim Biegen von NE-Werkstücken ist die Kraft geringer, wie in der obigen Grafik dargestellt, und (ein wenig seltsamerweise) ist sie auch geringer, wenn dicke Stahlwerkstücke gebogen werden.Dies liegt daran, dass die für eine scharfe Biegung benötigte Klemmkraft sehr viel höher ist als die für eine Radiusbiegung benötigte.Im weiteren Verlauf der Biegung hebt sich also die Vorderkante der Klemmleiste leicht an, wodurch das Werkstück einen Radius bilden kann.

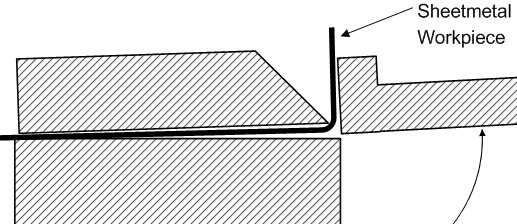

Der sich bildende kleine Luftspalt bewirkt einen leichten Klemmkraftverlust, jedoch ist die zum Formen des Radiusbogens benötigte Kraft stärker abgefallen als die Magnetklemmkraft.Dadurch ergibt sich eine stabile Lage und die Klemmstange lässt nicht los.

Was oben beschrieben wurde, ist der Biegemodus, wenn sich die Maschine nahe ihrer Dickengrenze befindet.Wenn ein noch dickeres Werkstück versucht wird, hebt die Klemmleiste natürlich ab.

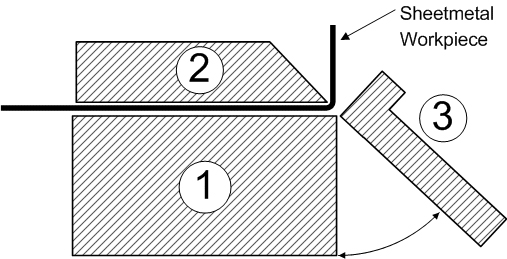

Dieses Diagramm legt nahe, dass, wenn die Nasenkante der Klemmstange ein wenig abgerundet wäre, anstatt scharf, der Luftspalt für starkes Biegen verringert würde.

In der Tat ist dies der Fall und ein richtig gemachter Magnabend wird eine Klemmstange mit einer abgerundeten Kante haben.(Eine abgerundete Kante ist im Vergleich zu einer scharfen Kante auch viel weniger anfällig für versehentliche Beschädigungen).

Grenzmodus des Biegebruchs:

Wenn versucht wird, ein sehr dickes Werkstück zu biegen, kann die Maschine es nicht biegen, da die Klemmstange einfach abhebt.(Glücklicherweise geschieht dies nicht auf dramatische Weise; die Klemmstange lässt einfach leise los).

Wenn die Biegelast jedoch nur geringfügig größer ist als die Biegekapazität des Magneten, passiert im Allgemeinen, dass die Biegung etwa 60 Grad beträgt und die Klemmstange beginnt, nach hinten zu gleiten.Bei diesem Versagensmodus kann der Magnet der Biegebelastung nur indirekt widerstehen, indem er Reibung zwischen dem Werkstück und dem Magnetbett erzeugt.

Der Dickenunterschied zwischen einem Versagen durch Abheben und einem Versagen durch Gleiten ist im Allgemeinen nicht sehr groß.

Der Abhebefehler ist darauf zurückzuführen, dass das Werkstück die Vorderkante der Klemmleiste nach oben hebelt.Dem widersteht hauptsächlich die Klemmkraft an der Vorderkante des Klemmbalkens.Das Klemmen an der Hinterkante hat wenig Wirkung, da es nahe an der Stelle liegt, an der die Klemmstange geschwenkt wird.Tatsächlich ist es nur die Hälfte der gesamten Spannkraft, die einem Abheben widersteht.

Andererseits wird dem Gleiten durch die gesamte Klemmkraft Widerstand geleistet, jedoch nur durch Reibung, sodass der tatsächliche Widerstand vom Reibungskoeffizienten zwischen dem Werkstück und der Oberfläche des Magneten abhängt.

Für sauberen und trockenen Stahl kann der Reibungskoeffizient bis zu 0,8 betragen, aber wenn Schmierung vorhanden ist, kann er bis zu 0,2 niedrig sein.Typischerweise wird es irgendwo dazwischen liegen, so dass der marginale Modus des Biegebruchs normalerweise auf Gleiten zurückzuführen ist, aber Versuche, die Reibung auf der Oberfläche des Magneten zu erhöhen, haben sich als nicht lohnend herausgestellt.

Dicke Kapazität:

Bei einem Magnetkörper vom E-Typ mit einer Breite von 98 mm und einer Tiefe von 48 mm und einer Spule mit 3.800 Amperewindungen beträgt die Biegekapazität über die gesamte Länge 1,6 mm.Diese Dicke gilt sowohl für Stahlblech als auch für Aluminiumblech.Das Aluminiumblech wird weniger geklemmt, aber es erfordert weniger Drehmoment, um es zu biegen, so dass dies so kompensiert wird, dass für beide Metallarten eine ähnliche Messkapazität erreicht wird.

Bei der angegebenen Biegekapazität müssen einige Einschränkungen gemacht werden: Die wichtigste ist, dass die Streckgrenze des Blechs stark variieren kann.Die Kapazität von 1,6 mm gilt für Stahl mit einer Streckgrenze bis 250 MPa und für Aluminium mit einer Streckgrenze bis 140 MPa.

Die Dickenkapazität in Edelstahl beträgt ca. 1,0 mm.Diese Kapazität ist deutlich geringer als bei den meisten anderen Metallen, da Edelstahl normalerweise nicht magnetisch ist und dennoch eine relativ hohe Streckgrenze aufweist.

Ein weiterer Faktor ist die Temperatur des Magneten.Wenn der Magnet heiß werden konnte, ist der Widerstand der Spule höher, was wiederum dazu führt, dass sie weniger Strom zieht, was zu geringeren Amperewindungen und einer geringeren Klemmkraft führt.(Dieser Effekt ist normalerweise ziemlich moderat und führt wahrscheinlich nicht dazu, dass das Gerät seine Spezifikationen nicht erfüllt).

Schließlich könnten Magnabende mit dickerer Kapazität hergestellt werden, wenn der Magnetquerschnitt größer gemacht würde.

Postzeit: 27. August 2021